Distinta base

Cos’è una distinta base?

Una distinta base (acronimo DiBa – in inglese Bill of Materials, BOM) è un documento di tutte le parti individuali con le quantità, che sono necessarie per fabbricare un prodotto specifico.

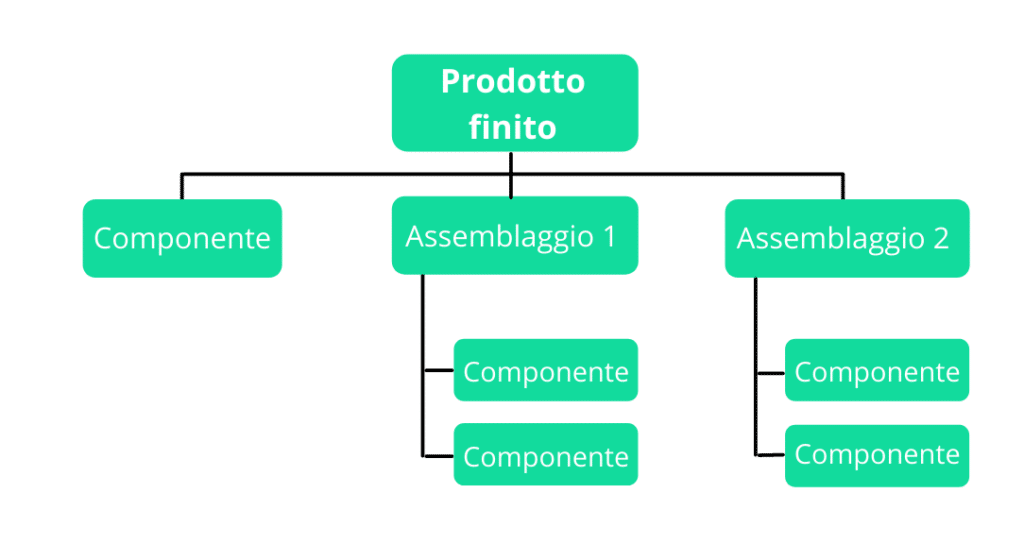

Una distinta base indica quindi quante unità di una certa parte individuale o di un certo assemblaggio sono necessarie per produrre il prodotto di livello superiore. Fondamentalmente, una distinta base scompone sempre un oggetto con una struttura ad albero, dove alla cima sta il prodotto finito.

A cosa serve una distinta base?

Nelle aziende manifatturiere e di produzione, le informazioni delle distinte base sono un‘importante struttura di dati, poiché documentano quali parti o assemblaggi compongono un prodotto finale. Formano quindi la base per un corretto assemblaggio e inoltre la base per la completa determinazione dei requisiti, l’approvvigionamento e la pianificazione del flusso di lavoro.

In pratica, le distinte base vengono utilizzate dai seguenti gruppi di utenti:

- Sviluppo

- Costruzione

- Calcolo

- Produzione

- Pianificazione della domanda

- Approvvigionamento

- Gestione delle parti di ricambio

- Garanzia di qualità

A seconda dell’area di applicazione, spesso nella distinta base sono contenuti solo i componenti o i singoli elementi di informazione che sono rilevanti per il corrispondente gruppo target o dipartimento. In tal caso, questo si traduce in errori e rischi:

✘ Nell’azienda si verifica uno stoccaggio multiplo che può portare a delle incongruenze.

✘ In casi estremi, si verificano problemi tecnici ed errori nel processo, che possono avere un impatto negativo sulla sicurezza del prodotto.

✘ Ci sono anche ritardi e costi aggiuntivi per l’azienda.

Al fine di evitare che accada, è consigliabile lavorare con distinte basi integrate, specialmente quando si fabbricano prodotti complessi. Inoltre, tutti i processi legati alle distinte basi dovrebbero essere integrati in modo che tutti i dipartimenti e gli utenti possano lavorare con il database comune. I sistemi ERP per le aziende manifatturiere di solito supportano questa funzione.

Come viene realizzata una distinta base e quali sono i suoi componenti? (esempio)

Una distinta base è solitamente strutturata in forma tabellare e contiene tutte le parti o componenti inclusa la quantità richiesta per produrre il prodotto di livello superiore. Un esempio della forma base è il seguente:

Distinta base per il prodotto “Martello”

Numero di lista: 10001

Data di creazione: 01.02.2022

Numero di disegno: 4711-1

| Voce/Componente | Numero componente | Descrizione | Quantità | Unità |

|---|---|---|---|---|

| 1 | 500-1 | Testa del martello | 1 | Unità |

| 2 | 500-4 | Manico | 1 | Unità |

| 3 | 700-2 | Cuneo | 2 | Unità |

Fondamentalmente, una distinta base è formata dai seguenti elementi:

- Testa: contiene i dati relativi all’intera distinta base.

- componenti: contiene i dati relativi ai singoli componenti.

- Sottocomponenti: i compnenti possono essere suddivisi in sottocomponenti se i sottoinsiemi di un elemento hanno diversi luoghi di installazione.

Quali tipi di distinte base esistono?

Le distinte base possono essere differenziate in termini di tipologia principalmente in base alla forma di presentazione. In pratica vengono utilizzati i seguenti tipi:

Distinta base panoramica quantitativa

Si tratta di una distinta base che scompone tutte le parti singole di un prodotto senza differenziazione. Le parti che ricorrono più di una volta vengono elencate solo una volta nella loro quantità totale. Di solito quindi gli assemblaggi non appaiono nella distinta base quantitativa. Se moltiplichi le quantità contenute per la quantità del prodotto da fabbricare, ottieni la distinta base dell’ordine.

Esempio:

| Num. componente | Denominazione | Quantità |

|---|---|---|

| 4711 | Materiale 1 | 5 |

| 4712 | Materiale 2 | 2 |

| 4713 | Materiale 3 | 3 |

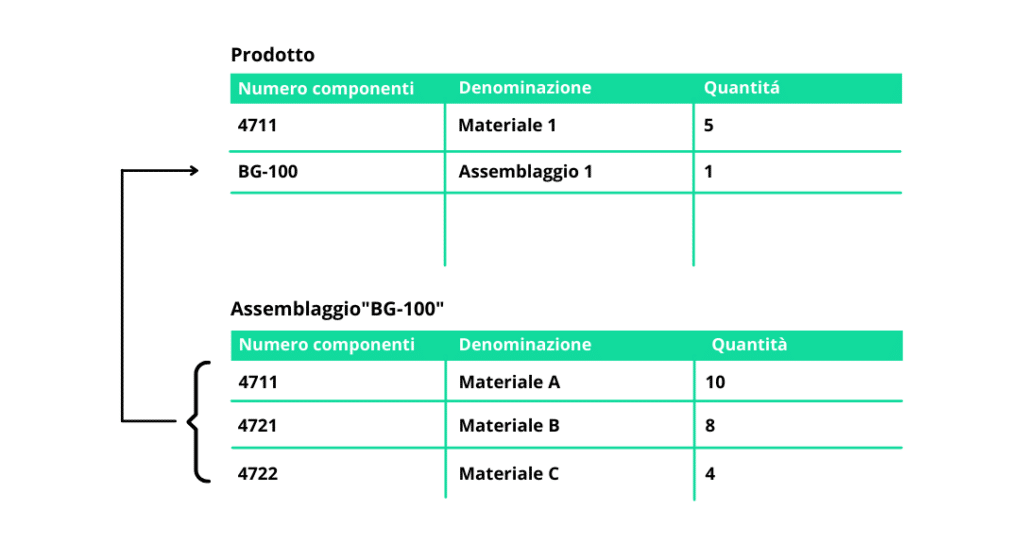

Distinta base modulare

La caratteristica speciale della distinta base modulare è che viene mappato solo un livello della struttura del prodotto. Per questo motivo viene anche chiamata a livello singolo. Gli assemblaggi, d’altra parte, ricevono ciascuno la propria distinta base, che viene poi utilizzata in gruppi o prodotti di livello superiore. Per poter applicare efficacemente il principio modulare, è consigliabile utilizzare un software gestionale ERP in cui le distinte base possono essere utilizzate ricorsivamente (cioè l’una dentro l’altra).

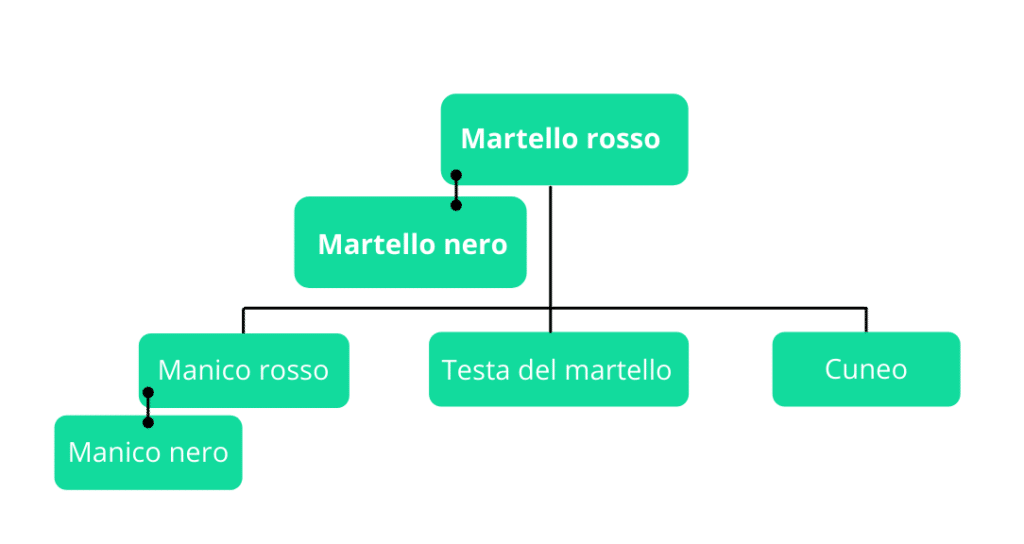

Esempio di distinta base modulare:

Distinta base strutturale

Si tratta di un costrutto complesso che contiene tutte le parti singole e assemblaggi di un prodotto. Questo tipo di distinta base è quindi un riassunto di tutte le fasi di produzione con relazioni logiche ed è quindi indicata come multilivello. La quantità specificata può riferirsi sia al prodotto finale che a un’unità di quantità della parte madre.

Struttura:

Esempio: distinta base strutturale per il prodotto finale

| Numero componente | Denominazione | Quantità livello 1 | Quantità livello 2 |

|---|---|---|---|

| 4750 | Parte singola | 2 | |

| BG 1 | Assemblaggio 1 | 1 | |

| 4751 | Parte singola | 5 | |

| 4752 | Parte singola | 2 | |

| BG 2 | Assemblaggio 2 | 1 | |

| 4753 | Parte singola | 20 | |

| 4754 | Parte singola | 4 |

Suggerimento: se questa rappresentazione diventa troppo complessa a causa dei troppi livelli, cioè la tabella è troppo ampia, dovresti passare alla forma di rappresentazione modulare per garantire una migliore visione d’insieme.

Distinta base varianti

Nelle varianti di distinte base vengono raggruppate diverse distinte base individuali i cui componenti sono in gran parte identici. In pratica, questo è il caso, per esempio, di un prodotto in diversi colori.

Struttura:

Usare correttamente le distinte base – ecco come fare

Come azienda di produzione, hai poca scelta se non quella di utilizzare la distinta base se vuoi garantire processi sicuri e senza errori. Naturalmente, questo oggi deve essere fatto con l’aiuto di un software gestione produzione. Idealmente, una distinta base può essere utilizzata in modo uguale e sensato da tutte le persone coinvolte nel processo. La lista deriva di solito dal settore di costruzione. La creazione avviene in diverse fasi, che vorremmo presentare brevemente qui sotto.

Passaggio 1: creare parti singole

Alla base di ogni distinita base ci sono le parti singole o le materie prime che vanno in un prodotto. Quindi inizia creando tutte le parti nel tuo software e fornendo loro tutte le informazioni rilevanti. Ad esempio:

- Dimensioni

- Unità di quantità

- Unità di peso

- Prezzi

- Fonti di approvvigionamento ecc.

Più lavorerai chiaramente su questo passaggio, più facile sarà creare la successiva distinta base.

Passaggio 2: definire la tipologia di distinta base

La forma in cui dovresti costruire o presentare la tua distinta base dipende fortemente dalla complessità dei tuoi prodotti. Non appena il tuo prodotto finale è composto da diversi assemblaggi, è consigliabile utilizzare una distinta base modulare. Crei una distinta base separata per ogni assemblaggio, che puoi poi utilizzare nella distinta base di livello superiore del prodotto finale. In alternativa, puoi usare una distinta base strutturale, che però diventa rapidamente confusionario quando ci sono molti livelli di produzione.

Se, invece, produci prodotti che sono realizzati da pochi componenti o esclusivamente da parti singole, sarà sufficiente una semplice distinta base.

Passaggio 3: determinare la forma della distinta base

Una distinta base dovrebbe sempre avere una struttura uniforme in modo che tutte le parti coinvolte possano lavorarci senza problemi. Per prima cosa bisogna definire i dati di intestazione (es. struttura del numero di distinta base, data di creazione, numero di disegno, ecc.) Anche la struttura dei dati dei componenti, cioè le singole colonne, deve essere chiaramente definita. Come minimo, devono contenere le parti singole (incluso il numero di materiale) con la quantità richiesta (con unità di quantità).

Altri utili dettagli aggiuntivi sono la denominazione dell’articolo, il riferimento a un numero di disegno o anche i riferimenti alle sostituzioni e ai periodi di validità. A seconda dell’osservatore, è concepibile anche una variante che può contenere le seguenti informazioni:

- Chiave di approvvigionamento (es. parte acquistata o produzione interna?)

- Stato del materiale

- Peso per unità

- Luogo di stoccaggio del materiale

- Fornitore del materiale e prezzo di acquisto

- Dati contabili (conto materiale, unità di costo, prezzo medio mobile, ecc.)

Passaggio 4: determinare la lista di distribuzione per la distinta base

Le distinte base possono essere utilizzate in molte aree diverse di un’azienda. Considera quali destinatari nel tuo caso potrebbero essere rilevanti per le distinte base appena create. I casi d’uso comuni sono:

Pianificazione delle vendite:

Le distinte base supportano qui la previsione delle possibili quantità di vendita così come il calcolo del prezzo.

Pianificazione della produzione:

In questo caso, la distinta base è utilizzata per creare programmi di produzione e di tempo dalla pianificazione delle vendite. Se la produzione è legata all’ordine, si dovrebbero utilizzare le distinte base d’ordine (distinte base di produzione) che, oltre ai dati generali, contengono anche il cliente, il numero d’ordine, le date e il volume dell’ordine.

Acquisti:

Nelle attività di approvvigionamento, la distinta base supporta la determinazione delle parti acquistate o fabbricate richieste per la produzione. Inoltre, nel settore acquisti possono essere usate per assicurare la disponibilità tempestiva dei componenti.

Contabilità dei costi:

I contabili possono utilizzare la distinta base per calcolare le quantità richieste, poi moltiplicarle per i prezzi di acquisto e quindi determinare i costi di produzione o di approvvigionamento.

Passaggio 5: effettuare aggiornamenti regolari

Sia il prodotto finale stesso che i singoli componenti di una distinta base possono essere soggetti a cambiamenti nel tempo. L’esempio classico è che una parte singola viene sostituita da un successore. Con un buon software ERP, queste sostituzioni e altri cambiamenti ai dati dei materiali aggiornano automaticamente la base esistente. Se il tuo software non è in grado di farlo, devi regolarmente controllare manualmente che la tua distinta base sia ancora aggiornata e che tutte le parti singole siano disponibili.

Quali sono i possibili rischi dell’uso scorretto di una distinta base?

Quanto velocemente ed efficientemente un ordine di produzione può essere implementato dipende in modo cruciale dalla qualità della distinta base e dal suo contenuto. Descrizioni imprecise dei componenti causano un maggiore sforzo di chiarimento tra il creatore della distinta base e i dipendenti coinvolti.

Specifiche di quantità errate distorcono l’intero calcolo, disturbano o interrompono la produzione, possono causare l’indisponibilità degli articoli richiesti e quindi portare ad un’intera catena di problemi. Lo stesso vale per le distinte base obsolete, che possono anche essere legate a disegni obsoleti.

Il consiglio è quindi abbastanza chiaro:

Fin dall’inizio (ad esempio nell’area di costruzione), è necessario prestare estrema attenzione nella creazione della distinta base. Lo stesso vale per la descrizione delle componenti singole e dell’assemblaggio contenuto. Se vieni informato su errori nel contenuto, correggili immediatamente se possibile. Ultimo ma non meno importante, tutte le distinte base esistenti dovrebbero essere regolarmente controllate e aggiornate.

Distinte base nel sistema di Pianificazione della Produzione e nei sistemi ERP

Le distinte base sono una componente centrale della pianificazione e del controllo della produzione in un’azienda. I moderni sistemi di pianificazione e controllo della produzione e i software gestionali ERP offrono quindi ampie opzioni per la creazione, la modifica e la visualizzazione di distinte base. Il vantaggio qui è che si può accedere ai dati master esistenti come i materiali, le operazioni e gli assemblaggi. Idealmente, tutti i documenti rilevanti come i disegni e le note di progetto possono anche essere collegati a distinta base.

Un’altra importante caratteristica è la possibilità di importare ed esportare le distinte base. Quando si importa, spesso sono rilevanti i dati da un sistema CAD a monte (ad esempio AutoCAD) usato dal dipartimento di progettazione. L’esportazione dei dati può anche essere necessaria per realizzare un’ulteriore elaborazione nell’azienda al di fuori dei sistemi ERP o pianificazione produzione

Il collegamento delle distinte base e dei piani di lavoro nel sistema rende possibile pianificare con precisione le risorse richieste. Inoltre, è possibile suddividere in dettaglio in anticipo i costi previsti. Ultimo ma non meno importante, le distinte base esistenti semplificano la creazione di ordini di produzione, poiché i materiali assegnati possono essere trasferiti automaticamente.